板金加工製品の品質保証を徹底して実施

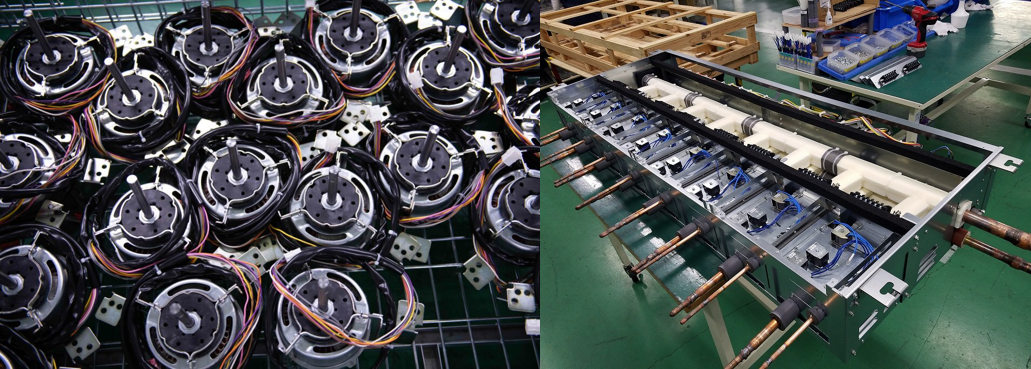

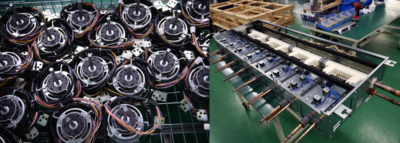

島田工業がOEM製造を行っている製品の多くには、空調や熱交換器といった製品ラインナップが多く存在します。これらの製品はガスやエアーが各部において、漏れなどを起こすことなく稼働することが重要となります。加工・組立・組付けにおいては、用いる部品の加工精度に加え、銅配管などのロウ付けの品質が製品の品質に大きく関わります。この部品加工の精度や溶接の品質については他のページにてご説明しておりますが、加工や組立の優れた技術、品質だけでは安定したものづくりはできません。製作した製品のテストを行う品質保証の機能が重要となります。

島田工業ではポンプ、コンプレッサー、熱交換器といった気体や流体を扱う製品に不可欠なリークテストを内製化しています。製品のリークテストは製品メーカーでは一般的に行われていることですが、 板金加工から製品の組立、OEM製造まで一貫で行うことのできる受託型の会社において、リークテストまで内製化しているケースは全国的に見ても少ないと言えます。島田工場ではお客様社内での検査工数を削減し、お客様に安定した品質の製品を提供するという観点で、業界内でも珍しい品質保証体制を整えています。

<板金加工製品の品質保証>

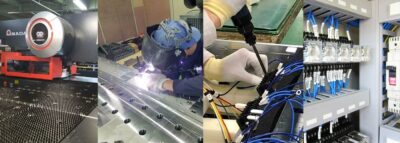

ロウ付け加工 ロウ付け加工 |

チラー製品 |

各種検査は専用ブースで実施 各種検査は専用ブースで実施 |

タンク等の製品も タンク等の製品も高品質で製作 |

通電検査、リークテストまで社内の専門ブースで実施します

島田工場の組立工場には、リークテストをはじめとした各種検査を行う専用ブースが設けてあります。社内で行うことが可能なリークテストは、一般的な板金加工製品の水張り試験から始まり、エアリーク、加圧試験、減圧試験、ヘリウムリークテストまで可能です。 特にヘリウムリークテストは設備も大がかりになり、コストもかかる試験なのですが部品加工、組立、溶接、そしてリークテストまで社内で行うことで、より高い品質、最適なコストでのお客様への製品提供を実現することができています。

またハード面でのリークテスト等だけではなく、電気的なソフト面のテストも行っていることも特徴です。島田工業内で電気組付、電気配線を行った製品は、その多くについて通電試験、稼働試験まで島田工業で行っています。お客様のご要望に応じてですが、100時間や300時間といった一定時間の稼働を行って安定稼働を確かめてから納品する、エージング処理にも対応しています。 いずれにしましても、「お客様の検査工数を削減する」「島田工業から出荷される製品には高品質・安定品質を保証する」という観点で品質保証、検査体制を日々改善しております。ぜひ安心してご相談を頂ければと思います。

<高品質・安定稼働を保証する各種検査・試験体制 >

水張試験 水張試験 |

組立後 部品検査 組立後 部品検査 |

ポンプ水圧試験 ポンプ水圧試験 |

ポンプ空圧試験 ポンプ空圧試験 |

電磁弁検査 電磁弁検査 |

気密試験 気密試験 |

ヘリウムリーク試験 |

エージング エージング |